|

|

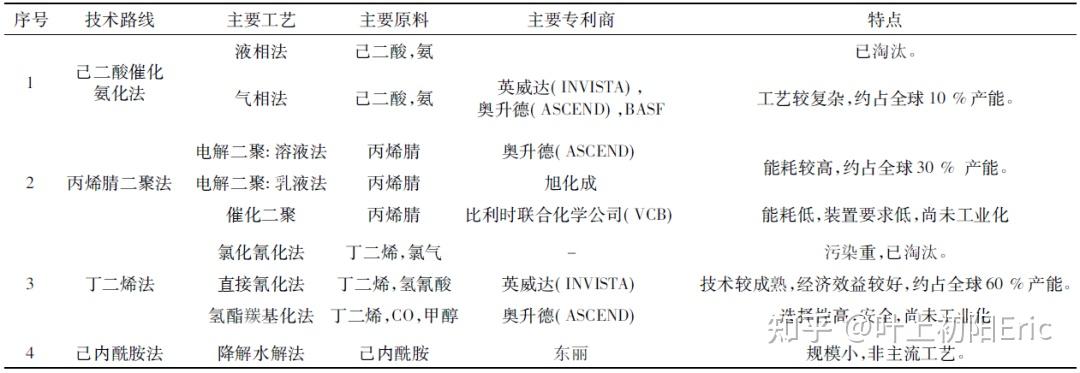

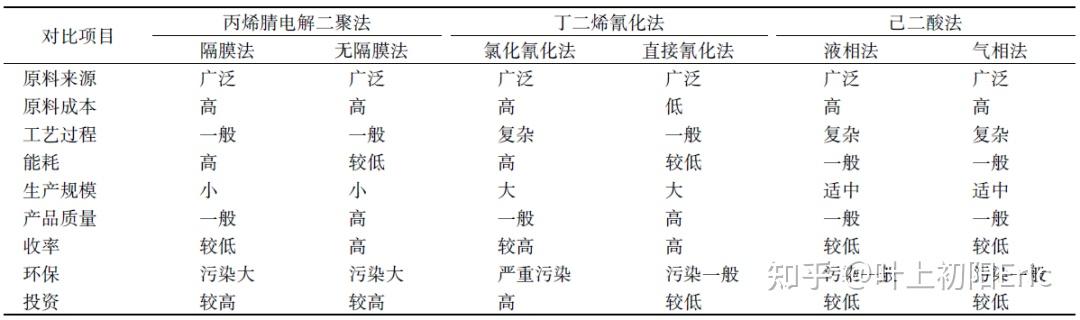

之前给大家介绍了2023年化工设计竞赛赛题的重要背景,也即己二腈生产的国产化(为什么是己二腈?聚酰胺(尼龙)产业链国产化的核心)。本期推送带大家了解一下己二腈的生产技术以及进展。之前提到,2022年天辰齐翔的丁二烯法己二腈装置,还有2019年华峰集团的己二酸催化氨化法己二腈装置,这里面就是己二腈生产的其中两种技术路线。己二腈生产主要有三种技术路线,除了上述的丁二烯法、己二酸法,还有丙烯腈法。以上三种为主流技术路线,除此以外,还有一个规模小的己内酰胺法,己内酰胺法由日本东丽公司开发,该方法是将回收的己内酰胺或废尼龙进行水解来生产己二腈,但原料来源限制了其生产规模。三种主流技术路线根据工艺的差异还会细分为好几种工艺,总结如下表所示:

己二腈生产工艺对比表

我们根据产能从高到低分别来介绍三种主要技术路线。

丁二烯法

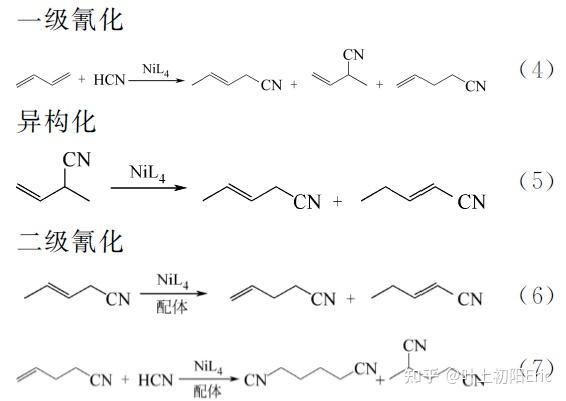

丁二烯法占据全球约60%的产能,目前主要分为氯化氰化法和直接氰化法。氯化氰化法最先由美国杜邦公司开发,使用氯气进行氰化,由于污染严重,目前已淘汰。现在主流工艺为直接氰化法,直接氰化法是在催化剂作用下,氢氰酸和丁二烯经过一级氰化、异构化、二级氰化3个步骤。

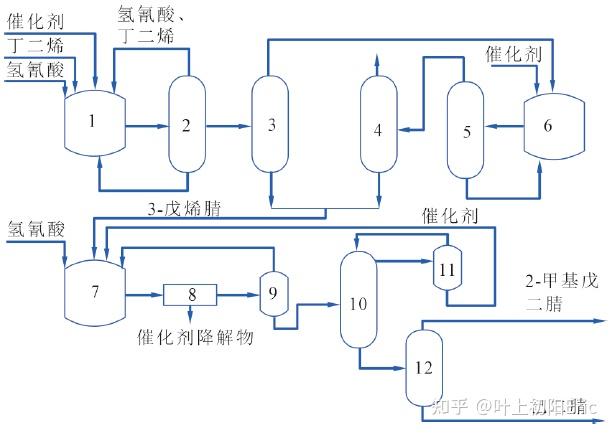

在工艺过程中,上述三步反应分别于三个反应器中完成,丁二烯直接氰化法工艺流程见下图所示。在110℃、1.5MPa反应条件下,丁二烯和氢氰酸在催化剂作用下,在一级氢氰化反应器1中发生反应,生成戊烯腈。反应液经回收塔2回收未反应完的反应物和反应溶剂后进入精馏塔3,塔顶产物送往异构化反应器6,塔底产物送往二级氢氰化反应器7。异构化反应温度为80-120℃。异构化反应结束后反应液需先经过催化剂回收塔5对催化剂进行回收,再经精馏塔4精馏,塔底产物3-戊烯腈被送往反应器7。氢氰酸和3-戊烯腈在反应器7中进行二级氢氰化反应。反应结束后需对催化剂进行回收再生,先将反应液经过滤装置8过滤出催化剂降解物,随后进行闪蒸,闪蒸罐9罐顶产物回流到反应器7,罐底产物进入萃取装置10进行萃取,上层溶液经分离装置11分离出催化剂和溶剂进行回收利用,下层溶液经精制塔12进行精制得己二腈。

丁二烯直接氰化法工艺流程,注:1—一级氰化反应器;2,5—回收塔;3,4—精馏塔;6,7—反应器;8—过滤装置;9—闪蒸罐;10—萃取装置;11—分离装置;12—精制塔

丙烯腈二聚法

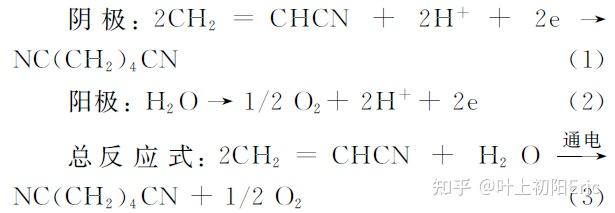

1961年,美国孟山都公司开发了丙烯腈电解二聚法生产己二腈,方程式如下:

该方法的特征是将丙烯腈和电解质盐等混合为丙烯腈质量分数为20%~40%的阴极液进行电解,由于阴极液主要为丙烯腈的溶液,所以叫溶液法。日本旭化成公司在美国孟山都公司工作的基础上,将少量的丙烯腈溶于电解质(硫酸四乙胺盐)以及乳化剂(聚乙烯醇)等组成的阴极液,然后进行电解二聚反应,由于阴极液加入了乳化剂变成乳液,谓之乳液法。

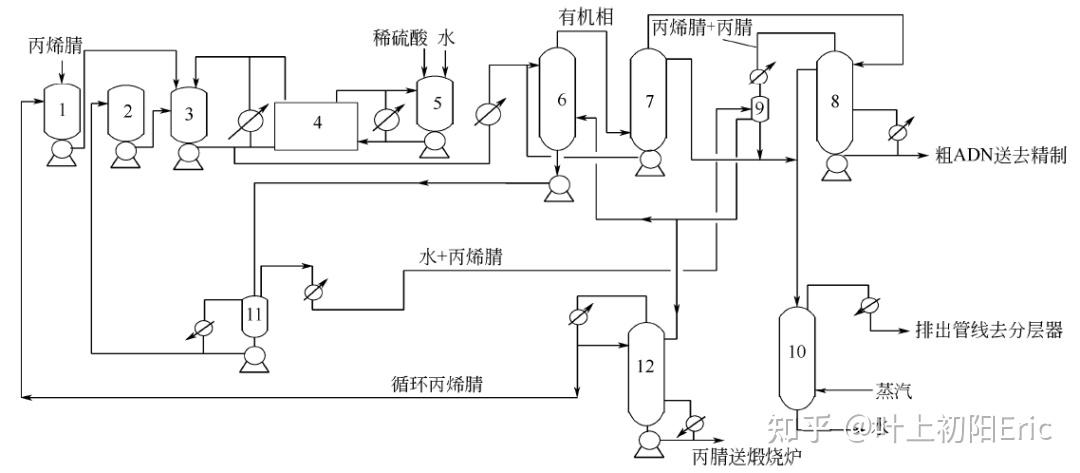

溶液法丙烯腈电解二聚生产己二腈工艺流程,注:1—丙烯腈槽;2—季铵盐槽;3—阴极液槽;4—电解槽;5—阳极液槽;6—己二腈萃取塔;7—季铵盐萃取塔;8—丙烯腈汽提塔;9—分离器;10—丙烯腈回收塔;11—季铵盐浓缩罐;12—精馏塔

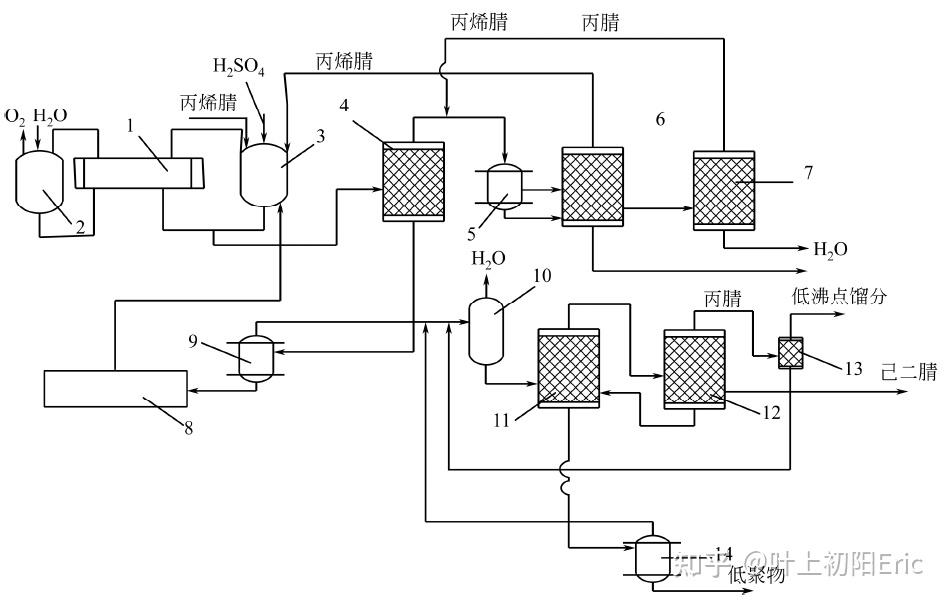

乳液法丙烯腈电解二聚生产己二腈工艺流程,注:1—电解槽;2—阳极液容器;3—阴极液容器;4—汽提塔;5,9—分层器;6—丙烯腈分离塔;7—挥发物自水层分离塔;8—阴极液纯化装置;10—蒸发器;11—低聚物析出塔;12—己二腈除去挥发物塔;13—己二腈自轻馏分中析出塔;14-低聚物收集器

溶液法和乳液法均需考虑阴极和阳极两个循环回路,并需使用离子交换膜实现丙烯腈电解生成己二腈,故而均归属于有隔膜电解法。因丙烯腈仅在阴极发生反应,和阳极反应互不干扰,比利时联合化学公司率先取消隔膜,开发了直接电解二聚法(无隔膜法)。总的来说,丙烯腈电解二聚法生产己二腈,主要以丙烯腈为反应原料,原料单一且来源广泛,生产技术相对简单。然而制约该工艺发展的两个因素是电解费用和原料丙烯腈的价格,而且二者占据了该工艺生产成本的主要部分,能否采用低能耗以及低成本的丙烯腈原料成为该工艺与其他工艺路线竞争的关键。

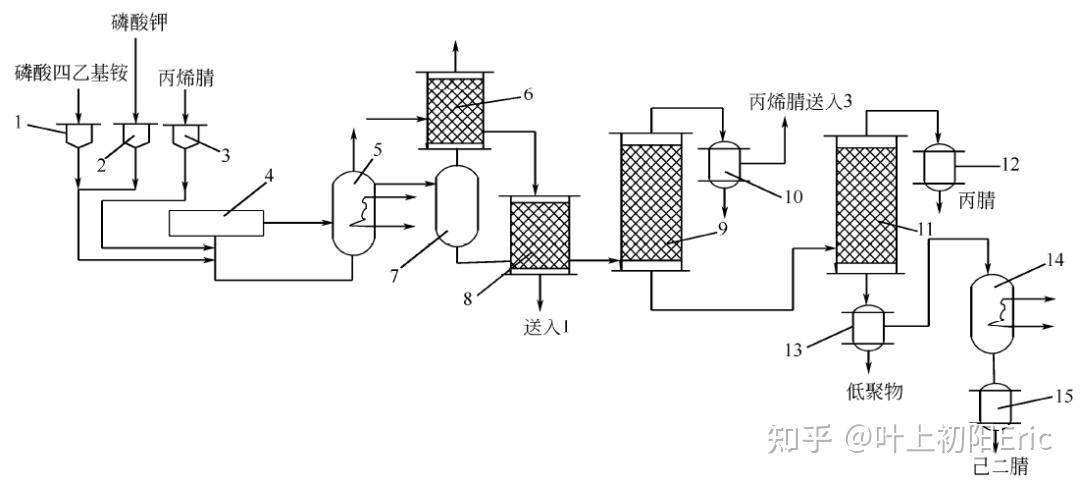

无隔膜法电解工艺流程,注:1~3—量槽;4—电解槽;5,14—冷却器;6,8—洗涤塔;7—相分离器;9,11—精馏塔;10—丙烯腈与水共沸物收集装置;12—丙烯腈收集器;13—蒸馏釜;15—己二腈收集器

己二酸催化氨化法

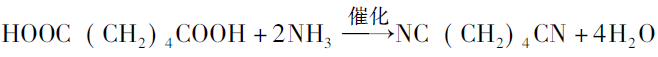

己二酸催化氨化法的主反应方程式为:

该法在20 世纪60 年代末由法国罗纳普郎克公司开发成功,分为气相法和液相法。气相法采用磷酸硼作催化剂,反应温度为300~350℃,由于己二酸气化时会分解,选择性只有80%。若采用瞬时气化和流化床反应器,选择性可提高到90%。液相法是将约200~300℃的熔融己二酸,在催化剂( 如磷酸) 的作用下进行氨化,反应产物经脱水、脱重组分、化学处理和真空蒸馏等步骤,获得高纯己二腈。由于液相法的反应温度比气相法的温度低,因而反应过程中生成的副产物更少、选择性更高,对于催化剂的损坏程度也相对减少,不需要经常对催化剂进行活化处理。然而,由于原料己二酸成本过高,目前产能最低。总结

在上述三种工艺当中,丙烯腈电解法虽然反应过程简单,但原料成本与电解费用过高,限制了该技术的发展;丁二烯直接氰化法采用剧毒HCN为生产原料,且对于设备、操作、管理等方面有极高的要求,但丁二烯氢氰化法在原料成本、能耗、生产规模、副产物利用方面相比丙烯腈电解法更有优势。除此以外,表格1中还展示了丙烯腈催化二聚和丁二烯羰基化法,这两种方法虽未有工业化,但是是一种十分有前景的己二腈生产路线,值得重点关注。

己二腈生产工艺对比

上述仅对各工艺进行初步的描述,希望对化工设计竞赛的同学们有所帮助。也希望参赛的各位同学能够依靠自己的能力参加比赛,而不要购买所谓的工艺流程或者PFD、PID源文件。实话实说,是不是抄的或者买的,评审老师是能看出来的,并且近几年化工设计竞赛评审的时候会有专门的抄袭、流程对比、文档和流程对照评审流程。

参考文献:

[1]赵国忠.己二腈生产技术进展及展望[J].化工设计,2022,32(04):10-13+50+1.

[2]刘佳,卢文新,刘强,陈风敬.己二腈的市场前景和生产技术[J].化肥设计,2019,57(05):1-4+9.

[3]邓东奎,姜阅民,周喜财.丁二烯直接氰化法生产己二腈工艺技术进展[J].化工设计通讯,2022,48(05):62-64.

[4]左雄志.国内聚酰胺66产业链发展现状与展望[J].合成纤维工业,2022,45(05):75-79.

[5]石广雷,王文强,段继海,张自生.己二腈生产技术的研究进展[J].化工进展,2016,35(09):2861-2868. |

|